Come progettare uno scambiatore di calore hairpin o double pipe

L'Heat Exchanger Wizard presente in NextGen consente la progettazione di scambiatori di calore dei tipi definiti nelle norme TEMA. Per casi particolari, come per gli scambiatori in oggetto, è necessario procedere avvalendosi della modalità di progettazione a componenti singoli, in affiancamento al consueto modello 3D.

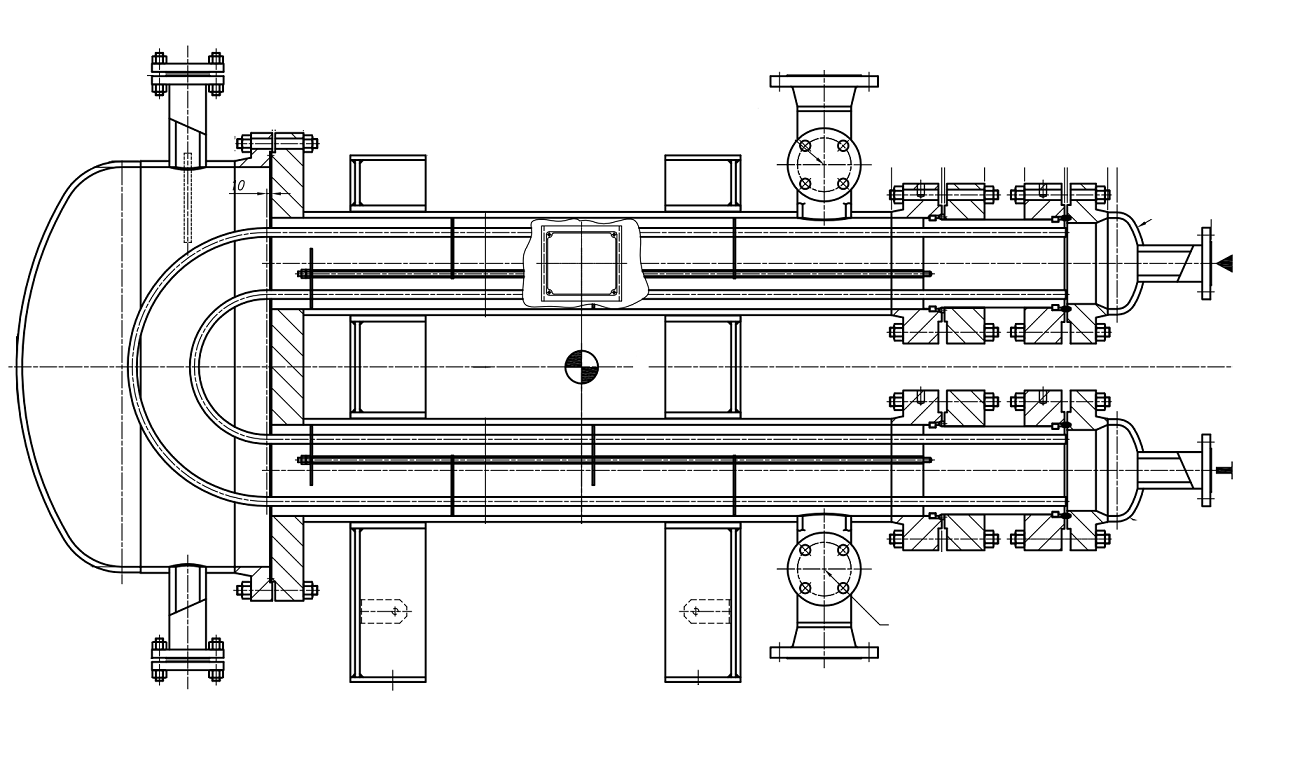

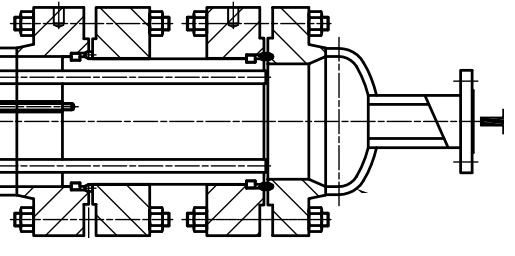

Un esempio di disegno di scambiatore hairpin è illustrato di seguito:

Definizione del modello e delle condizioni di progetto

Partiamo come di consueto creando un Heat Exchanger, selezionando la norma di riferimento e come tipo di scambiatore selezioniamo "tubi ad U". Definiamo le condizioni di progetto esattamente come per uno scambiatore TEMA, con pressioni e temperature per il lato tubi e lato mantello.

Al salvataggio del file, poiché l'apparecchio è uno scambiatore di calore, viene mostrata la schermata dell'Heat Exchanger Wizard: è possibile chiudere questa finestra annullando di fatto la creazione guidata dello scambiatore.

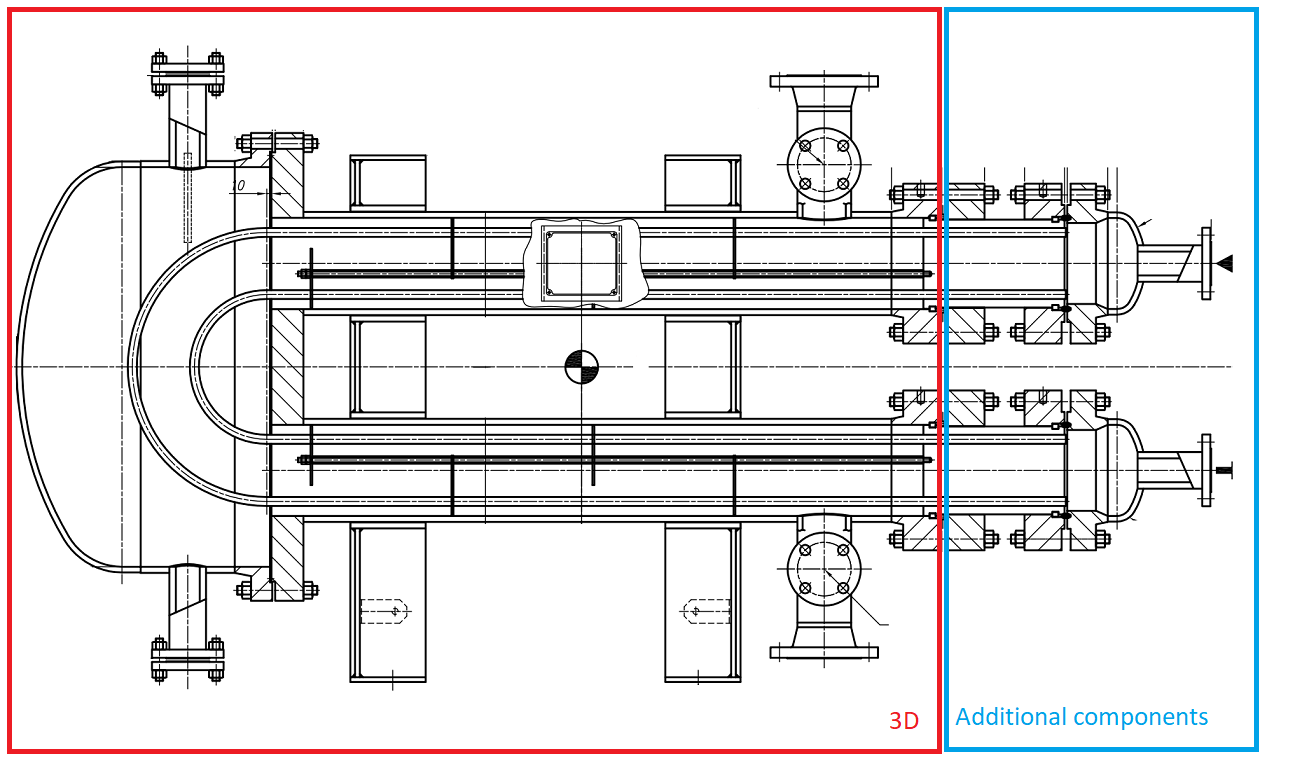

Dividiamo in due parti lo scambiatore, una prima parte che è possibile progettare con un modello 3D ed una seconda per il quale utilizzeremo i componenti addizionali.

Modellazione 3D del corpo principale per il lato mantello

Seguendo l'esempio del disegno proposto, il modello 3D della sezione sinistra risulta semplice: il corpo principale è composto - da sinistra verso destra - da fondo bombato, cilindro, flangia, coperchio piano bullonato avente due bocchelli set-on: con le due aperture sul coperchio calcoliamo i fasciami delle due "gambe" dello scambiatore e il rinforzo di apertura.

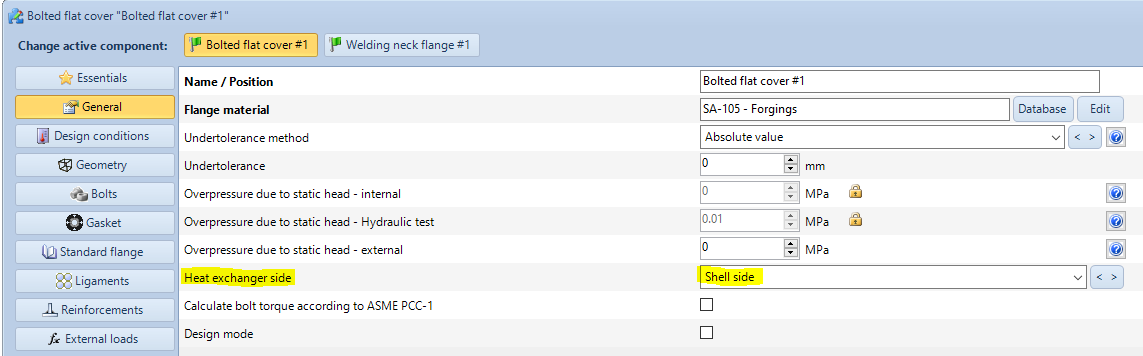

Avendo inizialmente chiuso l'Heat Exchanger Wizard, occorre dare indicazione manuale del lato di appartenenza dei vari componenti: è possibile farlo, per ognuno di essi, tramite l'apposita tendina.

Definizione dei componenti addizionali per lato tubi, piastra e fascio tubiero

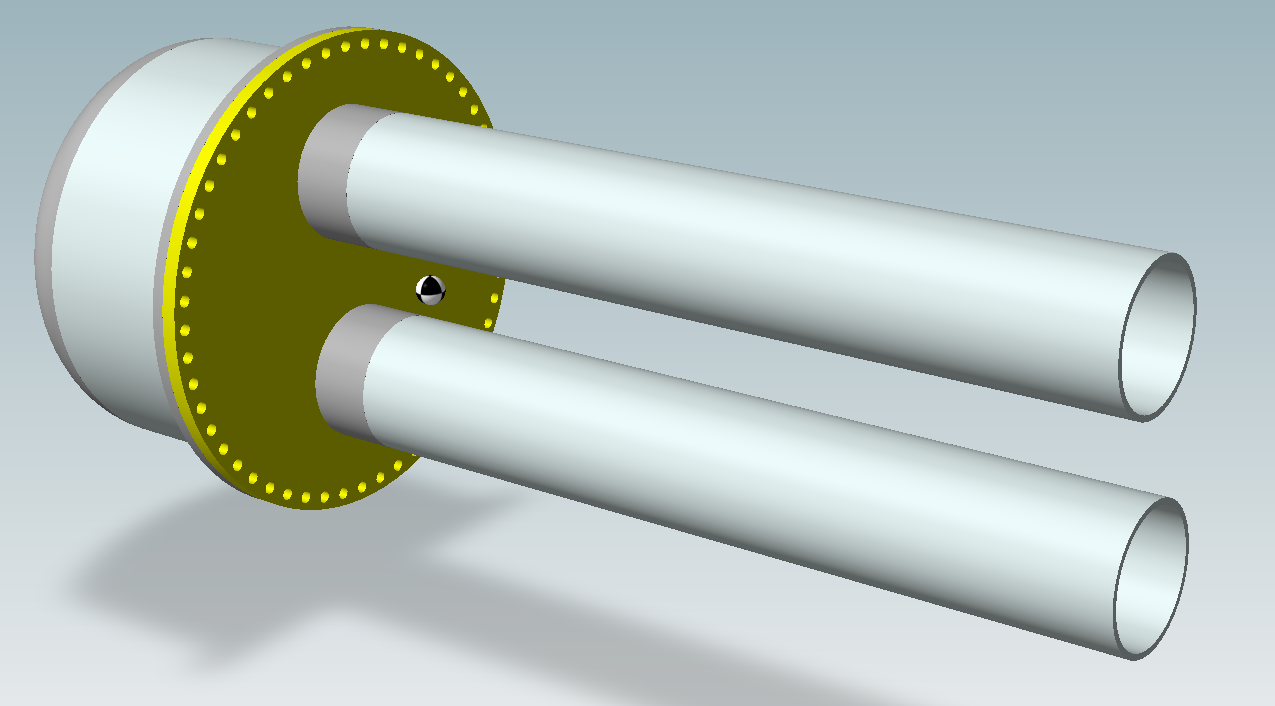

Sul lato tubi troviamo da dimensionare, visibili nell'immagine seguente, due flange welding neck (una per il lato tubi e una per il lato mantello) e le relative controflange.

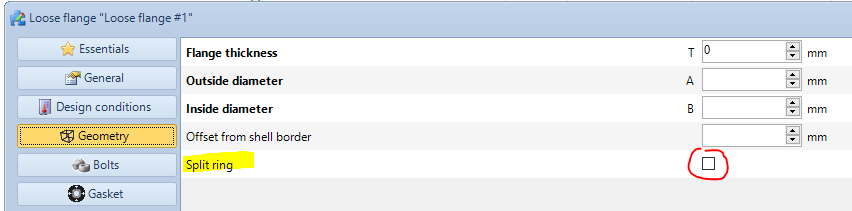

Per le controflange, qualora queste fossero composte in due metà, selezionare l'opzione "Split ring" nella categoria "Geometry". Associare il lato scambiatore corretto. Sempre per le controflange, è necessario impostare manualmente pressione pari a zero e carico sui tiranti leggendolo dal calcolo delle rispettive flange.

Per alcune configurazioni, le controflange sono assenti: in questo caso è sufficiente modellare solamente le flange lato tubi e mantello che stringono la piastra tubiera.

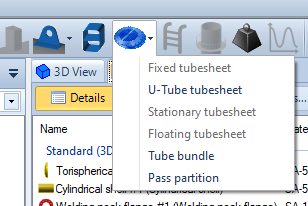

I componenti fondello e apertura si progettano come di consueto. La piastra tubiera va aggiunta nuovamente come componente addizionale, selezionando l'apposita voce dal menu superiore:

Alcune note:

- Il calcolo della piastra tubiera inserita come componente addizionale dipende dalla presenza di un fascio tubiero. Entrambi i componenti vanno aggiunti prima di poter verificare effettivamente la stabilità

- Una piastra di uno scambiatore tubi a U prevede di norma l'inserimento del numero di forcine, quindi un valore pari a metà del numero dei fori. Poiché in questo caso le forcine partono da una piastra e finiscono in un'altra, è necessario adeguare l'input così da ottenere un valore di numero di fori adeguato.

Variazioni per uno scambiatore double pipe

A differenza dell'hairpin, il double pipe non prevede la presenza di un fascio tubiero; quello che svolge il ruolo di piastra tubiera è poi un semplice anello metallico.

Non è più necessario calcolare l'apparecchio come scambiatore di calore, è possibile utilizzare un semplice vessel. Calcolando come scambiatore, si ha il vantaggio di avere due zone di pressione e temperatura indipendenti e automaticamente gestite da NextGen; in caso di vessel, pressione e temperatura (con particolare attenzione in caso di vuoto nelle camere) vanno gestite manualmente. Un'ulteriore opzione è quella di calcolare il tutto come vessel incamiciato.

Per il calcolo del singolo tubo interno procediamo creando un cilindro come componente addizionale, verificando che i valori di pressione interna ed esterna siano adeguati.

Per il calcolo dell'anello/piastra tubiera possiamo inserire un componente addizionale "coperchio piano saldato", impostandolo come non circolare, inserendo come dimensione maggiore la circonferenza media della corona circolare che costituisce la sezione trasversale e come dimensione minore la differenza tra raggio maggiore e raggio minore della corona. L'idea è quella di calcolare una superficie rettangolare che sia lo svolgimento della corona circolare.

Archivio notizie

- 29 gen 25: Progettare una flangia di corpo in maniera automatica utilizzando lo strumento Flange Designer

- 19 set 24: Come progettare una vapor belt per uno scambiatore di calore

- 07 feb 24: Clamp connections

- 15 nov 23: Calcolo del vortex shedding secondo la norma EN13445, paragrafo 22.10

- 05 lug 23: Come progettare uno scambiatore di calore a doppia piastra tubiera

- 09 feb 23: Compatibilità PED per apparecchi progettati secondo ASME

- 04 ott 22: Utilizzo della funzione Usage Factor per il calcolo della percentuale di utilizzo dei componenti

- 04 ott 22: Analisi di Screening a Fatica, Metodo B secondo ASME Sezione VIII div 2 Clause 5.5.2.4

- 29 ott 21: Progettazione di aperture adiacenti VSR oltre lo 0.8 De del fondo

- 30 set 21: Come progettare uno scambiatore di calore hairpin o double pipe

- 23 feb 15: Maximum Allowable Working Pressure (MAWP) e calcolo in prova idraulica