Maximum Allowable Working Pressure (MAWP) e calcolo in prova idraulica

Per MAWP di un componente si intende la massima pressione che, applicata nel punto più alto di un apparecchio (dove viene di regola posizionata la valvola di sicurezza), risulta compatibile con lo spessore nominale del componente stesso.

Tale pressione, diversa per ogni componente, dipende, oltre che dallo spessore nominale del componente, anche dal battente idrostatico presente sul punto più basso del componente stesso: essa è infatti uguale alla massima pressione sopportabile dal componente, diminuita del battente idrostatico che, in condizioni di esercizio, risulta applicato su di esso: ciò perché il punto di misura della pressione viene sempre convenzionalmente supposto nel punto più alto dell’apparecchio.

La MAWP dell’apparecchio sarà il minor valore tra le MAWP dei vari componenti.

Esistono due tipi di MAWP: la MAWP vera e propria è la cosiddetta “hot & corroded”, ossia quella a temperatura di progetto supponendo tutti gli spessori al netto della corrosione (e della tolleranza); ma esiste anche una MAWP “new & cold”, ossia quella a temperatura ambiente calcolata supponendo tutti gli spessori al lordo della corrosione (ma non della tolleranza). Quest’ultima ha una sua importanza nel calcolo della massima pressione di prova idraulica ammissibile secondo ASME, come si vedrà più avanti.

Da notare che il battente idrostatico in esercizio è quasi sempre inferiore a quello in prova: ciò sia perché in esercizio il livello del liquido all’interno è generalmente inferiore all’altezza totale dell’apparecchio (al limite può non esserci neppure un livello liquido), mentre in prova l’apparecchio è sempre completamente pieno d’acqua; sia perché la densità del liquido è in genere inferiore a quella dell’acqua (pressione dovuta al battente in MPa = densità liquido in kg/m3 x 9,81 m/s2 x altezza in m)

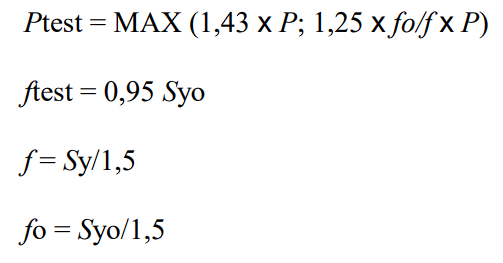

Le formule di calcolo, le sollecitazioni ammissibili e la formula per calcolare la pressione di prova sono sempre congegnate in maniera tale che, supponendo trascurabile il battente idrostatico sia in condizioni di esercizio che in condizioni di prova, la prova idraulica non possa dar luogo ad uno spessore superiore a quello richiesto per il progetto; in particolare, sia in ASME VIII divisione 2 che in EN 13445 si ha la situazione seguente:

dove P per EN 13445 è la pressione di progetto, mentre per ASME VIII Divisione 2 può essere sia la pressione di progetto sia la MAWP poiché lo spessore minimo di calcolo di un cilindro è dato da una

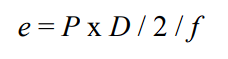

formula del tipo:

In progetto si ha:

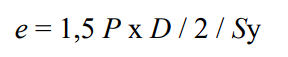

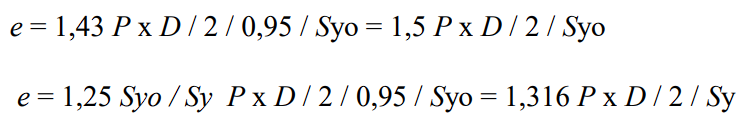

mentre in prova si può avere una delle due situazioni seguenti:

Confrontando queste due formule con quella della e in condizioni di progetto, nel primo caso la e della prova è inferiore perché il limite elastico a temperatura ambiente è sempre superiore al limite elastico a temperatura di progetto, nel secondo caso perché 1,316 < 1,5. Tutto ciò nell’ipotesi che la corrosione sia nulla; se invece la corrosione ha un valore finito, a maggior ragione lo spessore minimo calcolato in progetto risulta adeguato anche in prova, dato che in prova lo spessore va sempre considerato al lordo della corrosione.

Tutto questo continua ad essere vero anche se a P si sostituisce la MAWP “hot & corroded”, perché, per la definizione stessa, la MAWP “hot & corroded” è quella che genera uno spessore minimo pari allo spessore nominale.

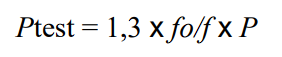

Il discorso è comunque valido anche per ASME VIII divisione 1, in cui la pressione di prova è:

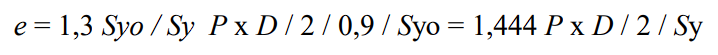

Considerato infatti che in ASME VIII divisione 1 si prescrive un’ammissibile in prova pari a 0,9 Syo, facendo tutti i passaggi la e della prova risulterebbe infatti:

Le cose però cambiano se il battente idrostatico è sensibile, e se quello in prova risulta molto diverso da quello in progetto: infatti, dette HD ed HT le pressioni corrispondenti ai battenti idrostatici rispettivamente in progetto ed in prova, al posto di P nella formula del progetto bisogna introdurre P + HD, mentre nella formula della prova bisogna introdurre Ptest + HT; è evidente che con valori di HT molto elevati (caso delle colonne) può risultare dimensionante la verifica in prova idraulica.

Le ASME VIII, sia in divisione 1 che in divisione 2, suggeriscono un metodo per evitare una verifica diretta degli spessori in prova idraulica, che è possibile utilizzare in tutti i casi in cui le verifiche non sono fatte mediante formule che presuppongono il confronto tra una sollecitazione effettiva ed una sollecitazione

ammissibile, diversa nel caso del progetto e in quello della prova, come nel caso del cilindro descritto più sopra. Nelle verifiche a pressione esterna, ad esempio, il confronto viene fatto tra una pressione massima ammissibile e la effettiva pressione di progetto, ma nessuna prescrizione viene data per l’esecuzione di una analoga verifica in prova. In tutti questi casi si dovrà seguire la procedura descritta qui appresso, basata sul calcolo della “basis for calculated test pressure”.

Calcolare, per ogni componente dell’apparecchio, la MAWP “new & cold”

Aggiungere a tale valore quello del relativo battente idrostatico in progetto e sottrarre quello del relativo battente idrostatico in prova: si ottiene in tal modo la MAWP dell’apparecchio che risulterebbe accettabile per un determinato componente a temperatura ambiente, in condizioni non corrose e con un ipotetico battente idrostatico uguale a quello esistente in prova==.

Il minor valore tra tutte le pressioni così calcolate è la “basis for calculated test pressure”.

La massima pressione di prova idraulica ammissibile è quella che si ottiene calcolando la pressione di prova a partire dalla “basis for calculated test pressure” con le regole previste dal codice di riferimento, tenuto conto che si tratta questa volta di una pressione di progetto a temperatura ambiente; pertanto la massima pressione di prova per ASME VIII divisione 1 sarà 1,3 volte la “basis”, quella per ASME VIII divisione 2 sarà 1,43 volte la “basis”.

Se la pressione di prova così ottenuta risulta superiore a quella prevista, non c’è alcun bisogno di fare ulteriori calcoli in prova; se invece è inferiore, sarà necessario aumentare gli spessori di quei

componenti che più contribuiscono ad abbassare la “basis” (cioè quelli per i quali il battente idrostatico è più elevato).

In pratica questo metodo permette di ricondurre una verifica in condizioni di prova ad una equivalente verifica in condizioni di progetto, eseguita a temperatura ambiente e in condizioni non corrose. Se la verifica deve poi essere esplicitata, si calcola una “basis” a partire dalla pressione di prova e si esegue una verifica in progetto assumendo la “basis” come pressione di progetto, sommando a questa, nel calcolo di ciascun componente, il battente idrostatico previsto per la prova.

Cerca nella documentazione

Area clienti

Categorie

- Installazione

- Gestione licenza

- Gestione dei file

- Guide per iniziare

- Interfaccia utente

- Progettazione di vessel

- Progettazione di scambiatori di calore

- Gestione dei materiali

- Carichi diversi dalla pressione

- Stampa rapporto di calcolo

- Progettazione avanzata

- Risposte alle domande frequenti

- Risoluzione di problemi comuni

- Assistenza clienti

- Archivio versioni e modifiche

Articoli in questa categoria

- Progettare una flangia di corpo in maniera automatica utilizzando lo strumento Flange Designer

- Come progettare uno scambiatore di calore hairpin o double pipe

- Come progettare una vapor belt per uno scambiatore di calore

- Come progettare uno scambiatore di calore a doppia piastra tubiera

- Progettazione a bassa temperatura secondo il codice AD 2000

- Progettazione di aperture adiacenti VSR oltre lo 0.8 De del fondo

- Analisi di Screening a Fatica, Metodo B secondo ASME Sezione VIII div 2 Clause 5.5.2.4

- Utilizzo della funzione Usage Factor per il calcolo della percentuale di utilizzo dei componenti

- Compatibilità PED per apparecchi progettati secondo ASME

- Maximum Allowable Working Pressure (MAWP) e calcolo in prova idraulica

- Calcolo del vortex shedding secondo la norma EN13445, paragrafo 22.10

- Clamp connections

- Gestione delle revisioni degli item

- Come dimensionare i supporti per apparecchi sovrapposti (stacked)