Come progettare uno scambiatore di calore a doppia piastra tubiera

Seguendo le indicazioni di TEMA RCB-7.1.2 è possibile con NextGen calcolare scambiatori di calore provvisti di doppia piastra tubiera.

Analisi semplificata

Il calcolo in NextGen prevede la presenza di una singola piastra tubiera. L'approccio più semplice consiste nel calcolare la singola piastra che necessita di uno spessore maggiore all'interno del modello 3D; in genere, tale piastra corrisponde a quella esterna, flangiata: lo stesso spessore verrà adottato per la piastra tubiera saldata in fase di costruzione.

Analisi completa

Questa assunzione è valida per piastre dello stesso materiale e senza sostanziali differenze geometriche e di condizioni di progetto tra i due lati: per una verifica più completa, che copra maggiormente scenari più complessi, puoi seguire il seguente approccio.

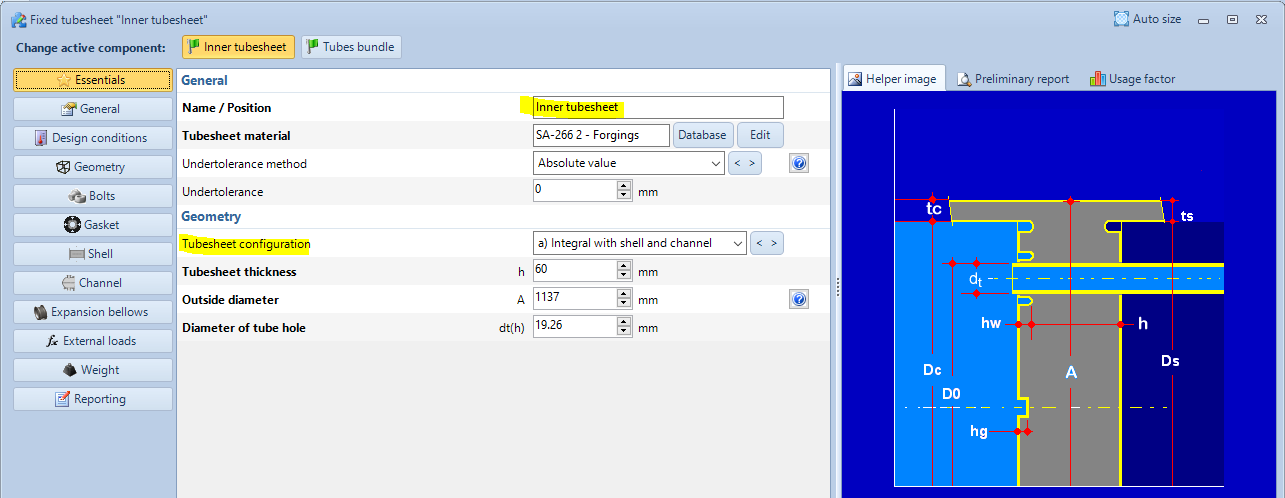

Puoi modellare lo scambiatore tramite l'Heat Exchanger Wizard con la configurazione saldata lato mantello e imbullonata lato tubi; la condizione di progetto per questa configurazione sarà quella con piena pressione sia sul lato tubi che sul lato mantello.

Successivamente, puoi aggiungere un'ulteriore piastra tubiera come componente addizionale, che andrai a configurare come piastra tubiera integrale su entrambi i lati.

Questa piastra utilizzerà automaticamente il tube bundle definito nell'insieme 3D e potrà avere caratteristiche geometriche e di materiale differenti dalla piastra "esterna".

In alcuni casi non è possibile escludere del tutto la presenza di shell o channel nel calcolo della piastra tubiera, poiché esistono (ad esempio in ASME) delle dimensioni minime per questi componenti. Sarà pertanto necessario fare delle assunzioni in merito.

Ulteriori affinamenti

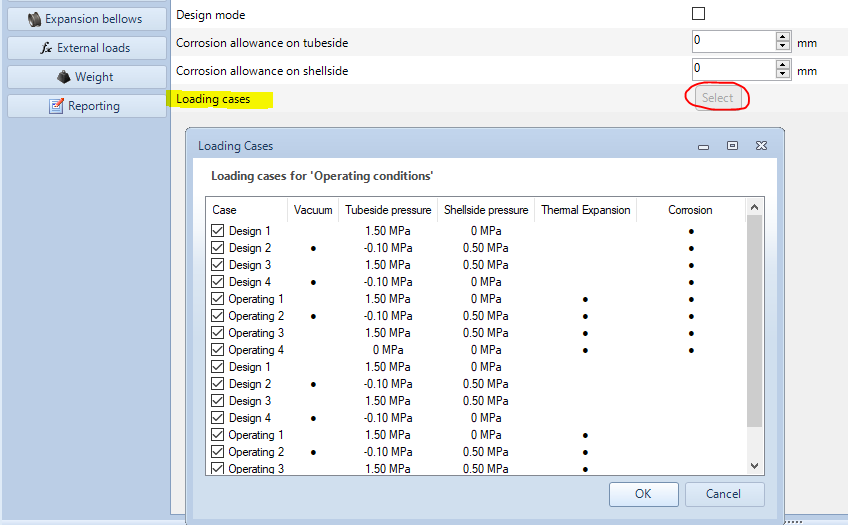

La presenza di due piastre separate comporta la mancanza di alcuni scenari previsti dai Loading Case presenti nelle norme (ASME, EN 13445): se lo ritieni opportuno, puoi gestire escludere i Loading Case non applicabili modificando le caratteristiche della piastra tubiera:

Questa opzione è da valutare in particolare con la presenza del vuoto, nei casi in cui il Loading Case che considera il vuoto diventa quello determinante.

Un ulteriore strumento a disposizione per coprire casi più complessi è la possiblità di definire differenti condizioni di progetto all'interno delle proprietà dell'Item: NextGen verificherà tutte le condizioni contemporaneamente e si avrà la possibilità di stampare i report dell'intero item o dei singoli componenti corrispondenti ad una specifica condizione di progetto.

Il procedimento qui riportato è da intendersi come un suggerimento, derivato dall'esperienza Sant'Ambrogio: il nostro suggerimento è di valutarlo secondo la propria esperienza ed il parere del proprio Ente Autorizzato.

Calcoli addizionali

NextGen non copre nativamente tutti i calcoli che è necessario eseguire in questo scenario.

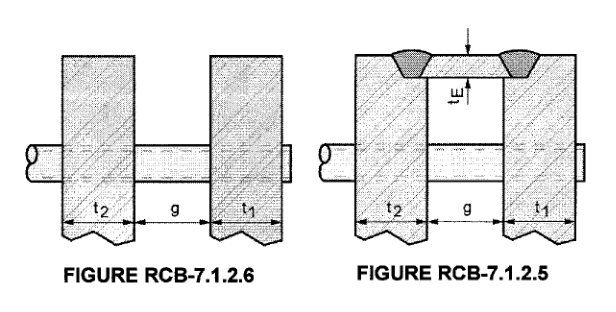

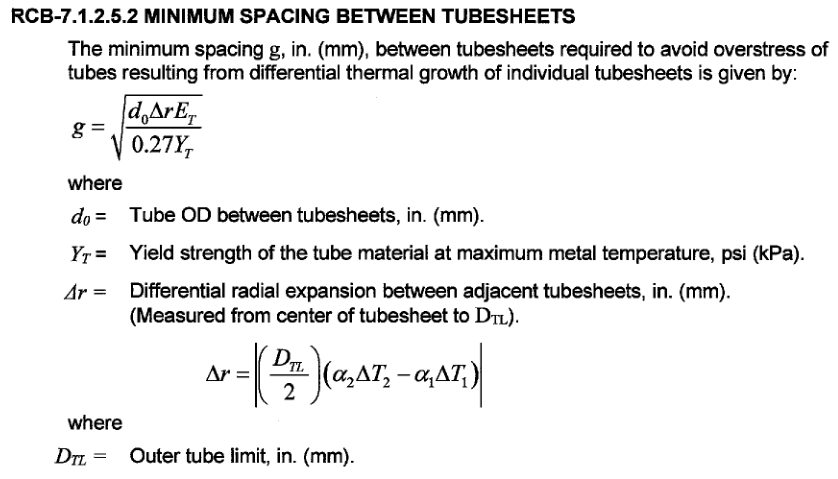

TEMA prevede una distanza minima tra le due piastre (distanza "g") pari a:

secondo RCB-7.1.2.5.2 e RCB-7.1.2.6.2; allo stesso modo, definisce il calcolo dello spessore minimo dell'elemento di giunzione tra le piastre, qualora fosse presente. Si rimanda alla normativa per i dettagli del calcolo, ricordando che è possibile inserire delle note di calcolo in NextGen riportanti i risultati di queste equazioni, modificando il componente nella sua sezione "Reporting".

Cerca nella documentazione

Area clienti

Categorie

- Installazione

- Gestione licenza

- Gestione dei file

- Guide per iniziare

- Interfaccia utente

- Progettazione di vessel

- Progettazione di scambiatori di calore

- Gestione dei materiali

- Carichi diversi dalla pressione

- Stampa rapporto di calcolo

- Progettazione avanzata

- Risposte alle domande frequenti

- Risoluzione di problemi comuni

- Assistenza clienti

- Archivio versioni e modifiche

Articoli in questa categoria

- Progettare una flangia di corpo in maniera automatica utilizzando lo strumento Flange Designer

- Come progettare uno scambiatore di calore hairpin o double pipe

- Come progettare una vapor belt per uno scambiatore di calore

- Come progettare uno scambiatore di calore a doppia piastra tubiera

- Progettazione a bassa temperatura secondo il codice AD 2000

- Progettazione di aperture adiacenti VSR oltre lo 0.8 De del fondo

- Analisi di Screening a Fatica, Metodo B secondo ASME Sezione VIII div 2 Clause 5.5.2.4

- Utilizzo della funzione Usage Factor per il calcolo della percentuale di utilizzo dei componenti

- Compatibilità PED per apparecchi progettati secondo ASME

- Maximum Allowable Working Pressure (MAWP) e calcolo in prova idraulica

- Calcolo del vortex shedding secondo la norma EN13445, paragrafo 22.10

- Clamp connections

- Gestione delle revisioni degli item

- Come dimensionare i supporti per apparecchi sovrapposti (stacked)